陶瓷靶材(氧化锌铝ZAO)制备及其薄膜性能研究

试验结果表明:制得的ZAO靶材具有良好的粘接性和溅射性能,内部组织致密,靶材中有明显的ZnAl2O4相。在优化沉积工艺条件下,制备的ZAO薄膜方块电阻为35Ω,电阻率可达3.84×10-4Ω·cm,可见光透过率可达91.1%。沉积态的ZAO薄膜具有很好的结晶性,并呈现(002)择优取向。ZAO薄膜有明显的紫外吸收限,带隙Eg约为3.76 eV。ZAO靶材的工业化磁控镀膜试验也取得了较好的结果。

本文制备出了低成本、高密度、性能优异的ZAO陶瓷靶材。在此基础上进行了ZAO薄膜的制备实验,发现制得的ZAO靶材具有很好的溅射性能,同时制备出低电阻率、高透过率的ZAO透明导电薄膜,工业化试验也取得了较好的结果。.

1.试验设备及方法

采用型扫描电子显微镜观察 原始粉料和ZAO靶材的形貌。用X射线衍射仪分析ZAO靶材和薄膜的晶体结构。ZAO靶材和压坯的密实度采用排水法测出量。

ZAO薄膜制备设备采用中频交流磁控溅射真空镀膜设备。极限真空为2.0×10-3 Pa,有效靶面积为120mm×250mm,采用99.99%纯 氩溅射。基体为载玻片和石英玻璃片。载玻片尺寸 约为20 mm×30 mm,石英玻璃片纯度为99.99%,直径为φ11.5mm。

采用椭偏仪测试ZAO薄膜的厚度。 用四探针半导体电阻仪测量ZAO薄膜的 方块电阻。用分光光度计和紫外及可见光分光光度计,在550nm处测量ZAO薄膜的透过率和紫外及可见光透射谱。

2. 结果与讨论

2.1 ZAO靶材的制备及其性能

ZAO靶材的制备工艺路线如图1所示,制备粒度分布范围合理、外形圆整及高纯度的原始粉料是ZAO靶材制备成功的关键。理论上陶瓷粉末的粒度越小越好,因为粉末粒径越小不仅其比表面积越高,而且具有良好的力学性能。但从价格上考虑,粉末的粒度越小,其制备工艺越复杂,价格也就越高。而用溶胶.凝胶法制备的合适配比的原始粉料基本满足了上述要求,而且其成本不高。因此,本文所用制备ZAO靶材的原始粉料是采用溶胶.凝胶法制备的,图2所示为一定ZnO、Al203配比的原始粉料扫描电镜照片。

为改善粉末的流动性,将混合粉料进行一定时间的滚动造粒,以增强颗粒的粘接强度,最终显著提高压坯的成形质量。

压坯成形是获得高性能陶瓷靶材的关键。如果成形时在坯体中形成缺陷就会在靶材中表现出来。坯体在预成形中的密度越高则烧结中的收缩就越 小。本试验中对粉料进行造粒和适当预处理,利用冷等静压(CIP)且压力不小于200 MPa,最终成形的 ZAO靶材压坯的相对密实度可以达到57.5%。

陶瓷材料的烧结温度一般取主成分熔点的2/3,烧结时间则需综合考虑。靶材烧结一般可分为三 个阶段:粉粒间的初步粘接、烧结颈长大、孔隙通道 闭合。采用真空低压烧结,对不同烧结温度和 掺杂对靶材的致密化影响进行分析,在系列组份配比和烧结工艺的试验基础上,确定了最佳的粉料组分和烧结温度,得到了相对密度高达99%的ZAO靶材,且其成本相对较低。实验表明,烧结颈长大期的升温速率不宜超过2℃/min,最高烧结温度不宜超过1390℃,孔隙通道闭合期保温时间过长也不利于靶材的密度提高。

图3为工艺经优化后制备出的ZAO靶材的断面形貌扫描电子显微镜照片。从图3中可以看出,ZAO靶材晶粒大小均匀,烧结颈已基本完全闭合,未看到明显的孔洞。SEM照片说明在适宜的靶材烧结温度和保温时间条件下,能得到致密的ZAO靶材。

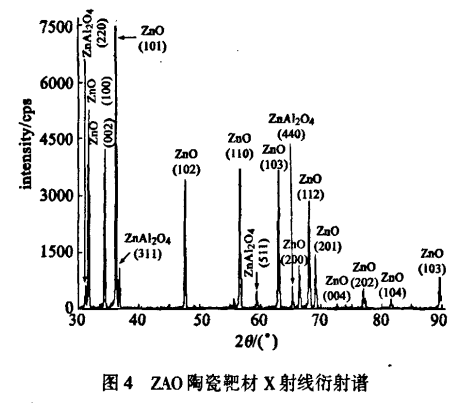

图4为在该ZAO靶材的x射线衍射谱,说明ZAO靶材中大部分为ZnO,其中还有一定数量的ZnAl204相,在ZnAl204的基础上可以形成氧空位和铝掺杂,使ZAO具有较好的导电效果。

透明导电薄膜工业化生产线所用靶材的尺寸为 1200mm×200mm×6mm,考虑到工艺、制作成本及靶材利用率等问题,通常采用将多块一定尺寸的靶拼接成最终所需尺寸,然后以钎焊的形式固定在铜背板上。本文利用前述生产路线及工艺制备出了最大成品尺寸为400mm×200mm×6mm、相对密实度达99%的高性能ZAO靶材,属国内领先水平。工业化试验的靶材采用焊接方法拼接,在焊接试验过程中,先将靶材表面进行金属化,然后利用低熔点合金将靶材钎焊于铜背板上,实验室和工业化试验结果表明该焊接技术取得成功。

2.2 ZAO薄膜的制备及其性能

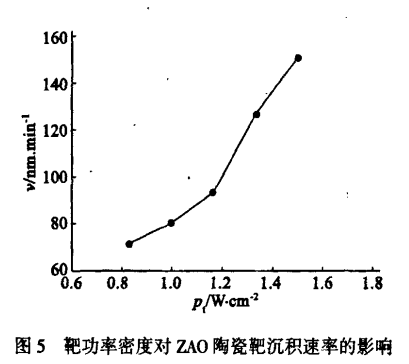

利用上述高密度ZAO陶瓷靶材在实验室采用中频交流磁控溅射的方法制备了ZAO薄膜。结果表明,上述ZAO靶材具有很好的溅射特性,溅射过程十分稳定,溅射速率较高(1.5W/cm2靶功率的溅射速率为150 nm/min)。图5给出了溅射功率对沉积速率的影响,可以看出,ZAO薄膜的沉积速率随溅射功率的增加而增大。

在此基础并结合本课题组在ZAO、ZnO薄膜研究的基础上,系统考察了基底温度、本底真空度、工作气压对ZAO薄膜的性能的影响,并进行了工艺初步优化。在不同靶功率密度条件下制备的ZAO薄膜的综合性能如表1所示(其他参数基本相同)。

从表l可以看出,利用上述高密度ZAO陶瓷靶可以制得性能优异的ZAO薄膜,其中4号试样的的R口为31Ω,可见光透过率达91.1%。

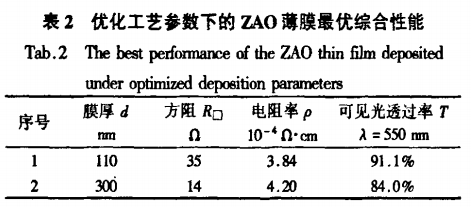

在最佳工艺条件下,ZAO透明导电薄膜的最优综合性能如表2所示。表2中的最优性能已达到国内ZAO薄膜制备的最好水平,并已十分接近国外的关于ZAO薄膜的实验结果。另外我们也进 行了薄膜与基底的附着力测试。测试方法为将胶带 粘贴在薄膜表面,迅速撕开后膜层无开膜和脱落现象。

图6为优化工艺下制备的ZAO薄膜的x射线衍射谱,可以看出,ZAO薄膜呈(002)择优取向,晶粒结晶良好。

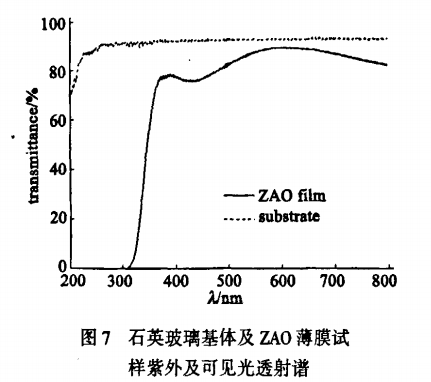

优化工艺下,在石英玻璃基体上沉积了ZAO薄膜(薄膜厚度约为110nm),并测试了其紫外及可见光透射谱(见图7)。由图7可知,在可见光波段,

ZAO薄膜具有很好的透过率。同时从图中可以得出薄膜的透射谱吸收阈值波长约为330nm,根据公式可以算出Eg为3.76eV。这表明本文制得的ZAO薄

膜的禁带宽度Eg大于3ev,同时在紫外光范围有较强的吸收,具有紫外截止的特性。

2.3工业化镀膜情况

为探索ZAO靶材的工业化应用的可行性,在制成所需尺寸的靶材后,在工业化试验过程中,基片为14×16英寸钠钙玻璃(厚度:1:1 mm)。在试验过 程中,ZAO靶材溅射性能良好,溅射时相当稳定,靶材的粘结也完全符合要求。在原有设备的基础上调整相关工艺参数后,制得的ZAO薄膜层均匀,性能良好。最终得到的ZAO薄膜可见光透过率≥ 84.3%,电阻率可达lO-4 Ω·cm量级

3 结论

(1)采用溶胶一凝胶法制备的一定粒径级别的原始粉料经预成型加真空低压烧结,可制得相对密度高达99%的高致密度、高性能ZAO陶瓷靶材。靶材最大尺寸可达400mm×200mm×6mm且成本低廉。

(2)靶材制备的ZAO薄膜呈(002)择优取向,具有很好的结晶性和优异的光电学性能,方块电阻达35Ω,电阻率可达3.84×10-4 Ω·cm,可见光波段透过率可达91.1%。ZAO薄膜在330nm出现明显吸收限,带隙Eg约3.76eV。

(3)ZAO靶材具有良好的溅射特性、工艺稳定性 和粘接性(脱粘性)。利用磁控溅射方法制备ZAO薄膜时,沉积速率高。可满足工业生产需求。