氧气流量及烧结保温时间对 ITO 靶材的相含量与电阻率的影响

1 实验

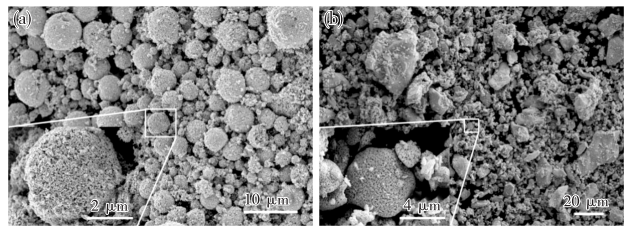

实验所采用的原始粉末为氧化铟粉末以及氧化锡粉末, 纯度大于99. 995% 。 其形貌如图 1 所示,可以发现,大量的细小粒子 发生了团聚现象。

图1 ( a) In2O3和(b )SnO2粉末的SEM图

将氧化铟粉末以及氧化锡粉末按 9 ∶ 1(质量比)混合, 以浆料总质量 4% 的聚丙烯酸铵作为分散剂,将去离子水、分 散剂以及混合粉体放入球磨罐中,在球磨机上进行球磨浆料 的制备。 研磨球使用氧化锆球,球料比为 1. 5 ∶ 1(质量比), 研磨时间为 70 h。 将上述条件下制备的浆料在真空中进行 消泡处理,之后将其注入石膏模具中成型后取出,在 600 ℃ 下于空气中脱脂 6 h,随后在 1 600 ℃ 下于氧气氛中进行烧 结,最终制得靶材。 工艺参数如表 1 所示。

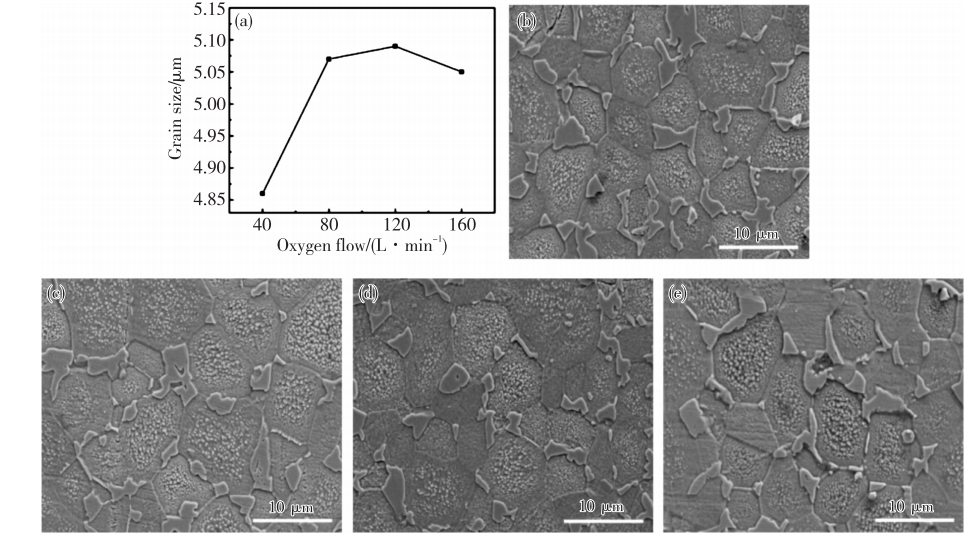

表 1 制备 ITO 靶材的工艺参数

使用日本 Rigaku D/ max Ultima Ⅲ型 X 射线衍射仪对 ITO 靶材进行多晶衍射测试,其中 X 射线管使用 Cu 靶的 Kα 特征 X 射线(λ=1. 540 51 Å),步长为 0. 01°,管电压为 36 kV, 管电流为30 mA。 靶材各相含量通过 maud 软件对样品衍射结果进行 Rietveld 法精修后计算获得。 靶材的真实密度通过阿 基米德排水法测量,再将真实密度与理论密度(7. 155 g / cm 3 ) 相比获得靶材的相对密度。 采用四点探针法测试样品的电阻率。 利用线切将烧结后的 ITO 靶材切成小块样品,抛光后利用磷酸溶液热蚀表面10 min,使用 ZEISS SUPRA 55 场发射扫描电子显微镜对不同靶材试样进行微观组织结构的观察,通过 ImageTool 软件对靶材晶粒尺寸进行统计。

2 结果与分析

2. 1 不同氧气流量所制备 ITO 靶材的相组成及微观组织

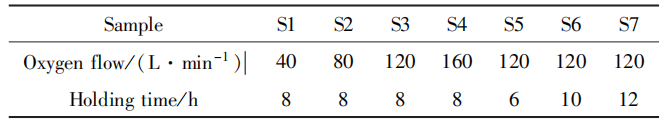

图 2 为在不同氧气流量下,保温 8 h 所制备的 ITO 靶材的 XRD 图。 由图 2 可知,四种不同样品都存在立方 In2O3 相(PDF 卡片 No. 88-2160 ) 与菱方 In4 Sn3O12 相 ( PDF 卡片No. 88-0773)。 根据研究发现,当烧结温度从室温升高至 1 600 ℃时,掺杂 10% SnO2 的 ITO 靶材相组成的转变途径如下:

In2O3 +SnO2→In2O3 +In4 Sn3O12→In2O3 +In2 SnO5

In2O3与 SnO2在烧结温度达到1 350℃以上时发生反应,生成In4Sn3O12相,随着温度升高到1 575℃以上,In4Sn3O12相与In2O3相反应生成In2SnO5相。而Heward等通过X射线衍射技术研究了ITO靶材的相平衡体系,发现当温度低于1575℃时, In2SnO5相将以较快速度发生共析分解,重新生成In4Sn3O12相与In2O3相,因此实验结果中皆未检出In2SnO5相。根据图2可以发现,靶材中 In203相的峰位与In203标准峰位( 30.58°)相比,均向小角度方向有少量偏移。这是因为Sn4+以替位形式进入 In2O3晶格中形成In2O3 :Sn固溶体,使 In2O3的晶格参数( 1.011 7 nm)增大,而In2O3相为体心立方晶格,晶格常数的增加将使其晶面间距加大,由布拉格方程可知,衍射峰位将向小角度方向发生偏移,此外,各个样品的衍射峰窄且尖锐,说明ITO靶材具有很高的结晶度。

图2 不同氧气流量下ITO靶材的XRD图(电子版为彩图)

图3为烧结氧气流量为120 L/min、保温时间为8 h的ITO靶材的断口形貌图,可以看出靶材组织基本致密,没有明显的孔洞,说明经过烧结, ITO靶材已具有十分高的致密度。

图3 ITO靶材断口形貌图

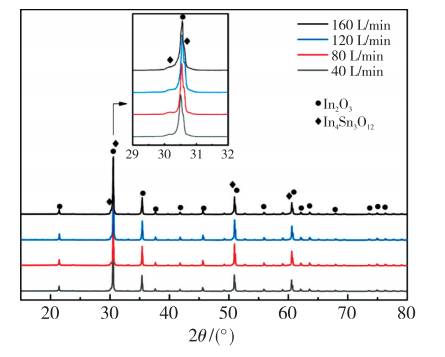

图4 为不同氧气流量下ITO靶材晶粒尺寸以及经过腐蚀后的晶粒形貌。据图4a可以看出,当氧气流量由40 L/min提高到80 L/min时,晶粒尺寸由4.86 um增长至5.07 um,其增长幅度较大;而当氧气流量为120 L/min和 160 L/min时,晶粒尺寸分别为5.09 um和5.05 um,几乎不发生变化。图4的SEM 图中分别显示出易被腐蚀的下沉粗晶粒部分、不易被腐蚀的晶界处的细晶粒部分以及微小的晶间颗粒。其中粗晶粒为主相In2O3 : Sn固溶体,也被称为ITO相;晶界处的细晶粒相以及晶间微小颗粒均为 In4Sn3O12相,也被称为第二相。主相晶界处的In4Sn3O12相都呈现出弯曲的不规则形状,主相晶粒内部的In4Sn3O12相越靠近主相中心处尺寸越大。不同氧气流量下,靶材的In2O3相以及In4Sn3O12相形貌变化不大。

图4 (a)IrO靶材的晶粒尺寸随氧气流量的变化;氧气流量分别为(b)40 L/min,(c)80 L/min,(d)120 L/min和(e)I60 L/min时TTO靶材的 SEM图

2.2不同氧气流量对靶材的相含量、相对密度以及电阻率的影响

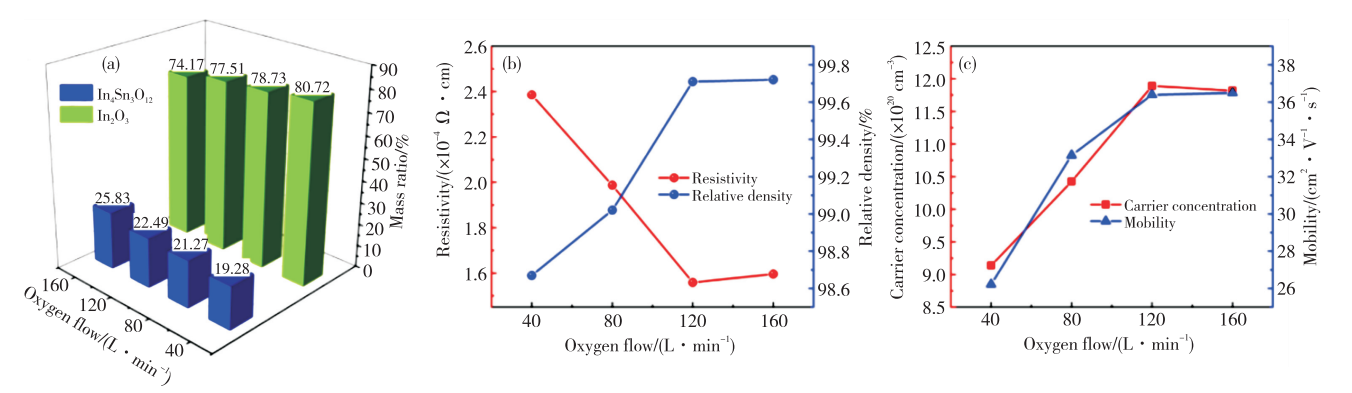

为了深人探究氧气流量对ITO靶材相组成的影响,对靶材的衍射数据进行了结构精修,计算了各相含量,其结果如图5a 所示。随着氧气流量的增加,第二相的含量逐渐增加,但主相ITO相的含量逐渐减少。当氧气流量为40 L/min时,靶材中的第二相含量最低,为19.82%(质量分数),而160 L/min氧气流量烧结下的样品的第二相含量增加到25.83%(质量分数)。总体来看,氧气流量对ITO靶材的相含量有一定的影响,但不是特别显著。

图5b为氧气流量与靶材密度和电阻率的关系,可以看出,随着氧气流量由40 L/min增加至120 L/min,靶材的相对密度有较大的增长,由98.67%增长至99.71%。根据文献[ 16]的研究结果, In,O3和 SnO。在温度高于1 200 ℃时,发生的反应如式(2)与式(3)所示。

In2O3( s)= 2InO(g)+1/2O2(g) SnO2(s)= SnO(g)+1/2O2(g)

由式(2)、式(3)可以看出,低氧气流量下的烧结将促进反应从左至右进行,换言之, In2O3和 SnO2的蒸发现象在低氧环境下将更加明显,而烧结过程中蒸发所产生的气孔是阻碍靶材致密化的一个重要因素;因此氧气流量低时,靶材具有较低的相对密度。对于较低密度的靶材来说,体系内存在较多的空洞以及裂纹,使得电子迁移阻碍增大,对于提高靶材的导电性十分不利。根据图5c可知,当氧气流量由40 L/min增加至120 L/min时,由于靶材密度的提高,载流子浓度以及迁移率都得到了提高,靶材的电阻率发生了较大幅度的下降。

而氧气流量由120 L/min增加至160 L/min时,靶材的相对密度变化甚微,第二相含量增加,靶材的电阻率有所提高。由图5c可以发现,靶材的载流子浓度稍有下降,这是因为,相较于ITO相, In4Sn3O12,第二相的导电性能较低,第二相含量增加使靶材中的载流子浓度降低,最终导致烧成的ITO靶材的电阻率有所提高。

图5.不同氧气流量下烧结的ITO靶材的(a)相含量,(b)相对密度和电阻率,(c)载流子浓度和迁移率

2.3 不同烧结保温时间所制备的ITO靶材的相组成及微观组织

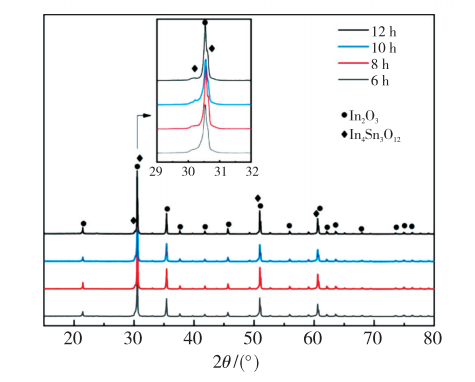

图6为氧气流量为120 L/min 时,不同烧结保温时间所制备的ITO靶材的XRD图。从图6可以看出,保温不同时间的样品存在两相,即立方In2O3相与菱方In4Sn3O12相。由于Sn4+以代替位形式进入In2O3晶格中形成固溶体使In2O3的晶格参数增加,因此在图6中也发现了主相衍射峰均向小角度发生偏移的现象。

图6 不同保温时间下ITO靶材的XRD图(电子版为彩图)

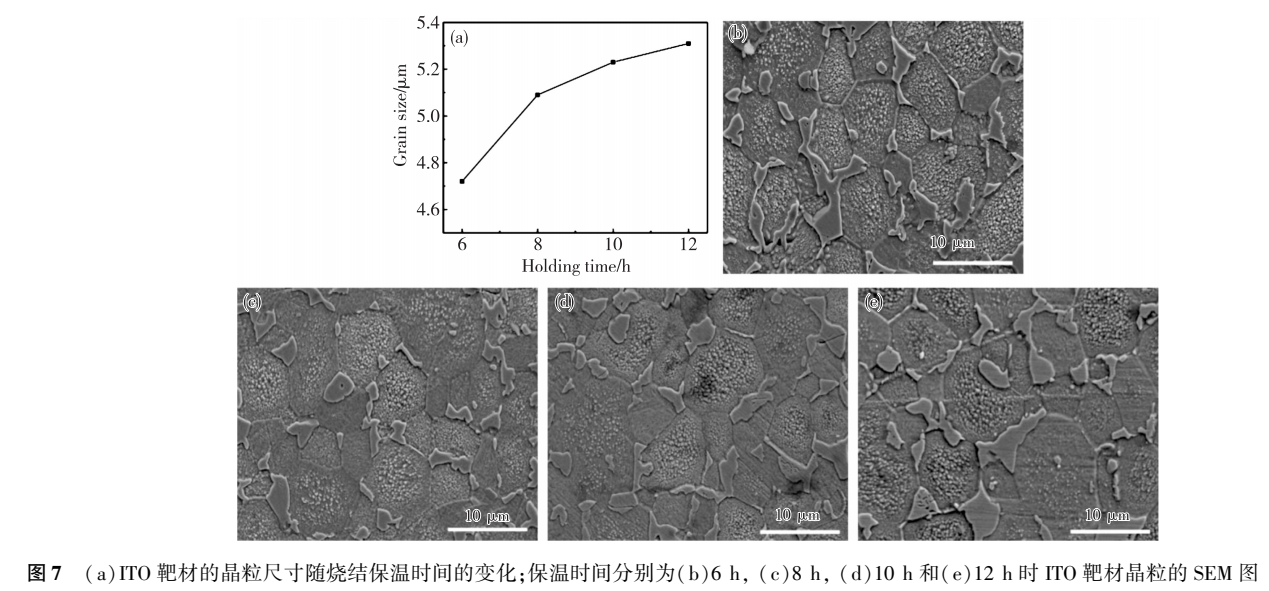

图7为保温不同时间下ITO靶材晶粒尺寸以及经过腐蚀后的晶粒形貌。由图7a可知,靶材的主相晶粒尺寸随着保温时间的延长而增加,这是由于长时间的保温为原子扩散提供了更多时间,因此晶粒逐渐长大。根据SEM图发现,当保温时间延长,晶界处第二相晶粒由长且弯曲的不规则形状变得更为饱满。由于晶界附近存在大量的缺陷,这有利于晶界周围的Sn4+快速向晶界迁移,并在晶界处生成第二相,而随着保温时间的延长,Sn4+迁移时间更加充分,靠近晶界处的细小的第二相颗粒不断溶解,晶界处的第二相不断长大,变得更为饱满。

2.4 不同氧气流量对靶材的相含量、相对密度以及电阻率的影响

图8为不同保温时间的靶材的各相含量、相对密度、电阻率、载流子浓度以及迁移率。由图8a可知,随着保温时间由6 h延长至12 h,第二相含量由19.79%(质量分数)增加到31.27%(质量分数)。这是由于高温下In2O3相与SnO2相反应形成第二相,保温时间的延长使原子扩散时间增加,高温反应时间更为充足, In2O3相参与反应而使其含量下降,In4Sn3O12相得以充分形成。从图8b可以看出,保温时间为6 h,8 h、10 h和 12 h时,靶材的相对密度分别为99.22% 、99.71%、 99.70%和99.74%。由此可见,当保温时间到达8 h以上时,靶材基本烧结致密,相对密度几乎不产生变化,因此长时间的保温对提高靶材密度的贡献有限。在保温时间由6 h延长至8 h阶段,靶材的电阻率发生了明显的下降,这是由于随着保温时间的延长,靶材的密度有较大的提高从而使得电阻率下降,结合图8c可知,此时靶材中的载流子浓度以及迁移率均有大幅度提高。当保温时间由8 h延长至12 h,此时靶材的相对密度几乎不发生变化,但由于第二相含量有较大提高,使靶材的载流子浓度逐渐下降,最终导致靶材电阻率提高。由此可见,第二相含量的提高主要影响靶材中载流子浓度的大小,以此对靶材的电阻率造成影响,而对迁移率的影响较小。综合上述结果可以发现,烧结过程中的保温时间对ITO靶材的相含量有较明显的影响,从而进一步影响到靶材的性能,控制好保温时间是制备高性能靶材的关键之一。

3 结论

(1)采用注浆成型法在不同氧气流量以及保温时间下制备的ITO靶材均由主相( In2O3相)和第二相( In4Sn3O12相)组成,其中并没有发现 In2SnO5相的存在。

(2)靶材的第二相含量随着氧气流量的增加而增加。当氧气流量由40 L/min提高到120 L/min时,由于靶材的相对密度有较大的增长,靶材的载流子浓度以及迁移率均有大幅度增加,因此靶材电阻率大幅下降。而当氧气流量为120 L/min和 160 L/min时,靶材的相对密度变化甚微,但由于第二相含量的提高,靶材的电阻率有所提高。

(3)随着保温时间的延长, ITO晶粒尺寸以及第二相含量都呈增加趋势。当烧结保温时间由8 h延长至12 h时,由于第二相含量有较大提高,使靶材的载流子浓度逐渐下降,最终导致靶材电阻率的提高。在靶材密度难以继续提高的情况下,通过控制其工艺参数对相含量以及微观组织进行调控,是进一步提高靶材性能的关键。

发表时间:2022-12-29 16:31