改善高纯电解铜表面质量的方法

电解过程中阴极铜表面长粒子的原因很多,一般可以归纳为以下4种:

添加剂(胶、硫脲和盐酸等)加人量不当﹔固体颗粒附着于阴极,电流密度局部过高﹔始极片表面粗糙。本文根据试生产实践,分析了粒子的生成原因,寻找预防和控制的措施,以确保高纯电解铜的表面质量。

生产条件

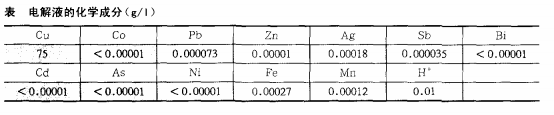

生产时阳极采用金川集团公司精炼厂的高纯阴极铜,阴极材料为钛种板,控制生产电流密度为50 ~ 200A/㎡,生产时电解液的典型化学成分如表所示。

电解液状态对高纯电解铜质量的影响

根据文献报道,电解液中的固体颗粒或悬浮物如铜粉、氧化铜、阳极泥等是导致阴极铜表面长粒子的重要原因。这些固体颗粒附着在阴极表面,引起铜在其上的优先沉积和长大,形成粒子。

1.铜粉的影响

在电解过程中,如果阳极泥沉降不好,有少量阳极由于阴极铜在溶解过程中可能放电不完全等原因,使电解液中存在少量-一价铜离子Cu+,发生如下歧化反应:2Cu+= Cu+Cu2+、其平衡常数K=C(Cu2+)/C(Cu+)2随温度的升高而降低。如果某种原因导致K增大(例如电解液温度不均匀),则反应向右进行而析出铜粉。如果这些铜粉微粒附在阴极表面上,则Cu2+在这些突出的铜粉点上优先放电进行结晶,并迅速长大成为粒子。这种粒子为圆形,与阴极表面呈点接触,容易敲下。

2. 阳极泥的影响

在电解过程中,如果阳极泥沉降不好,可能有少量阳极泥附着在阴极上。阳极泥中除了金、银、铜等以金属状态存在之外,还有一些导电性不好的化合物。铜在阳极泥上析出而长出花瓣状的粒子。这种粒子常出现在阴极下部,当阳极泥沉降条件严重恶化时,也可能在阴极上部发生。

3.溶液循环速度的影响

一般电解溶液的循环方式有上进下出和下进上出两种。前者有利于阳极泥的沉降而防止阳极泥粘附于阴极上,电解温度比较均匀,但漂浮阳极泥为出液隔板所阻不易排出槽外﹔后者电解液流动方向和阳极泥的沉降方向相反,能促使含硝酸铜较多、比重较大的下层溶液与整个电解液充分混合,但在电解液人口处更易冲起阳极泥。

据现场生产实践,在溶液未进行任何过滤的情况下,肉眼能清楚地看到溶液表面漂浮的杂质和油状物质,这可能是导致超纯铜表面长粒子的主要原因。对产品高纯电解铜样进行X衍射分析,结果显示产品中含有33.85%的Cu2O、15.19%的Cu2( OH)3 NO3 可见,要解决超纯铜表面长粒子现象,要进一步采取加入氧化剂消除溶液中Cu+的影响,即降低2Cu+= Cu+Cu2+此反应的生成。

在现场溶液未循环的情况下,同一电解槽中的溶液浓度差最大达到20克/升左右,现场实际检测结果为:下部溶液中Cu2+68克/升时,上部溶液浓度为46克/升,容易产生浓差极化而影响电解铜表观质量。实际生产中,采用下进上出的溶液循环方式,同时阳极套袋,这样保证了溶液浓度的均匀,又使溶液中漂浮的阳极泥沉降在隔膜袋里,一个阳极电解周期后,进行人工清理,确保溶液的纯净。

在车间过滤设备调试正常后,可以实现溶液的深度过滤,除去溶液中0.5微米以上的固体颗粒,消除电解液中悬浮的固体微粒粘附在电解铜表面上,减少固体颗粒被包夹到电解铜中的途径,提高超纯铜的表观质量和纯度。

4.添加剂的影响

高纯电解铜的化学质量要求很严格,因而普通电解铜生产中的添加剂在此都不能应用。生产中采用加入特殊添加剂来控制,其作用主要有两点,一是降低溶液中的Ag含量,可减少产品中Ag的含量﹔二是添加剂中的离子具有去极化作用,可以改善高纯电解铜的表观质量。但是随着添加剂加人量的加大,阴极铜表面发红,并出现大量疏松、针状的粒子,这说明添加剂浓度过高会加重长粒子。实际生产中要严格控制添加剂浓度在合适的范围内。

5. 电流密度的影响

根据文献报道,在以低电流密度电解时,铜沉积的晶面择优取向为 (220),阴极铜沉积表面平整光滑,结晶颗粒小﹔以高电流密度电解时,铜沉积的晶面择优取向为(111),阴极铜沉积表面粗糙,结晶颗粒大。

在实际生产中采取逐级提高电流密度,并控制低电流密度生产,严格槽面管理制度,防止局部电流密度过大﹔在现场解决了硅整流电流波动大的问题后,消除了电解铜板面分层现象,得到了表面平整光滑,结晶颗粒小的高纯电解铜。

6.温度对高纯电解铜的质量的影响

温度升高,有利于溶液中金属Cu2+的迁移,保证溶液中浓度的均匀性,同时可以降低2Cu+= Cu+Cu2+反应的进行,减少铜粉的析出,从而保证高纯电解铜的表观质量。

高纯铜电解车间采用全面通风,风量达到20000m3/h,兼之厂房刚建成,还比较潮漫,冬季室内温度在12℃左右(风机正常运转时),在此条件下,生产的高纯铜表面无光泽,比较暗淡﹔在室内温度提高到23℃左右时,即可得到具有金属光泽、呈现玫瑰红的高纯电解铜。

结论与建议

综上所述,电解液的性质、添加剂浓度、电流密度、车间内温度等对高纯电解铜的表观质量有重要影响,但采取以下措施,可以实现高纯电解铜的平稳生产。

一是采取氧化剂来消除Cu的影响,减少铜粉的析出﹔

二是采取大流量、下进上出的溶液循环方式,确保溶液中铜浓度的均匀性﹔

三是适当提高添加剂浓度,有利于改善超纯铜的结晶程度,降低表面粗糙度。生产中应严格控制溶液中添加剂浓度在合适的范围内﹔

四是采取逐级提高电流密度,并保持低电流密度生产的方法,有利于表观质量的控制﹔

五是影响超纯铜表观质量的因素比较多,应综合考虑溶液酸度、同极间距、隔膜袋的使用情况、硅整流的精度和现场操作等。

(作者单位 :金川镍钴研究设计院 )