Na 掺杂 MoO3 陶瓷靶材的制备及其成膜性能研究

铜铟镓硒( CIGS) 薄膜太阳能电池具有稳定性高、光吸收系数高、 抗辐射能力强和使用寿命长等特性, 其能量转化率基本保持在 20% 左右。 已有研究表明, 通过掺杂 Li、 Na、 K 等碱金属可以明显提升CIGS 薄膜太阳能电池的转化效率, 其中 Na 的提升效果最为明显, 掺入摩尔分数 0. 1% 的 Na 即可以使薄膜太阳能电池性能提高 30% ~ 50%。 目前研究的难点和热点是, 采用何种 Na 源向 CIGS 吸收层提供充足与稳定的 Na。 对于以玻璃为基板的薄膜太阳能电池, 采用钠钙玻璃衬底作为 Na 源, 将 Na 元素引入CIGS 吸收层。 而对于无钠的柔性聚酰亚胺 PI 衬底CIGS 薄膜电池, 掺入 Na 元素的方式主要有: ( 1) 在CIGS 吸收层表面沉积 Na 的化合物; (2) 在 CIGS 吸收层制备过程中, 共蒸发 Na 的化合物; ( 3) 在 Mo 背极中添加 Mo - Na 层为 CIGS 吸收层提供 Na 元素[10-14] 。其中, 采用 Mo 背极中添加 Mo-Na 层的方法具有 Na 离子源稳定、 能有效减少杂质粒子对 CIGS 吸收层的污染、 提高薄膜电池工作寿命的优点, 从而被广泛研究。 然而, 由于 Na 原子的化学活泼性和 Mo 原子的化学稳定性的巨大差异, 以及 Mo 高熔点与 Na 低熔点的物理性质差异, 导致Mo-Na 合金靶材在制备过程中难以保证钠元素的均匀分布与高回收率的实现,其应用受到限制。以纯钼粉和钼酸钠为原料, 采用雾化后脱胶处理的方法制得了 Na 含量分别为摩尔分数 1%, 2%和 3%且 Na 均匀分布的钠掺杂钼复合球形粉末; Bergk 等以钼粉及纯钠片为原料, 采用高能球磨法制得 Na 含量分别为摩尔分数 1%和 2% 的 Mo-Na 复合粉末。 然而当将上述混合粉体烧结、 轧制制备成 Mo-Na 合金靶材后, 靶材中 Na 含量几乎为零。由此可以推断, 若采用金属 Mo 为载体引入 Na 离子源, 由于加工过程不可避免地需要采用高温环境, 势必造成 Na 含量的大量流失。

氧化钼( MoO3 ) 的分子结构为一种非静态层状, 其以共顶角和共边的 MoO6 八面体结构构成; 若 Na 掺杂进入 MoO3 晶格后, 能在 MoO3 中有效储存和流通。 但是需要注意的是, 片层状的 MoO3 材料层间结合力较弱, 层与层之间容易脱落。 为提高 MoO3 材料层间结合力及致密度, 制备时常加入烧结助熔剂。MoO3 的熔点( 795 ℃ )、 钼酸钠的熔点( 687 ℃ ) 与 Al 的熔点( 660 ℃ ) 接近, 且 CIGS 薄膜电池的窗口层一般含有 Al 元素[18] 。 因此, Mo 背电极中掺杂微量 Al元素对 CIGS 薄膜电池转化效率危害较低。 因此, 采用 Al 粉为烧结助剂, 可以有效提升粉体粘结性与靶材致密度 , 解决 MoO3 靶材层间解理问题。 溅射靶材的烧结方式一般有热压烧结、 热等静压烧结、 放电等离子( SPS) 烧结、 微波烧结等。 其中, SPS 烧结通过施加高强度脉冲电流, 从而激发粉体颗粒表面活化, 使得粉末颗粒可以在低于本身熔点的温度下迅速烧结, 获得高致密烧结体, 有效地阻止靶材制备过程中元素含量损失。

鉴于此, 为防止其他杂质元素对 CIGS 吸收层的影响, 本文以 MoO3 为载体, Na2 MoO4 为 Na 源, Al 为烧结助剂, 采用放电等离子烧结法制备不同 Na 含量的 Na-MoO3 陶瓷靶材。 通过研究烧结温度和元素掺杂含量对靶材成分、 组织和致密度的影响, 探索最佳掺杂含量的陶瓷靶材制备工艺, 从而为 Mo 背电极掺杂Na 元素的引入提供一种新的方法。

1 实验

1. 1 Na-MoO3陶瓷靶材 SPS制备

选用纯度 99. 99% 的 MoO3 、 Na2 MoO4 · 2H2 O 和Al 粉为原料, 在无水乙醇介质中球磨混合, 制备掺杂不同 Al 和 Na 含量的 Na - MoO3 混合粉末。 球磨转速250 r / min, 球磨时间 12 h。 实验配置的成分( 下文中的 “ 含量” 均指摩尔分数) 如表 1 所示。

表 1 掺杂不同 Al 和 Na 含量的 Na-MoO3 粉体成分配比Tab. 1 The composition of Na-MoO3 powder with different Al and Na doping contents

|

材料编号 |

Al 掺杂含量(%) |

Na 掺杂含量(%) |

|

1A3N |

1 |

3 |

|

1A6N |

1 |

6 |

|

1A9N |

1 |

9 |

|

2A3N |

2 |

3 |

|

3A3N |

3 |

3 |

以混合粉体为原料, 使用石墨模具, 采用 SPS 烧结工艺制备陶瓷靶材。 模具尺寸为: 外径 150 mm、 内径 50 mm、 高 70 mm, 粉体和模具、 压头、 垫块之间均以 0. 1 mm 厚的石墨纸进行隔离保护, 防止污染。SPS 烧结工艺参数设置为: 真空度 2. 8 × 10-2 Pa, 升温速率 50 ℃ / min, 烧结温度 425, 450, 475 ℃ , 保温时间 4 min, 压强 35 MPa。 烧结完成后, 试样在炉内冷却至室温。 最终靶材尺寸为直径 50 mm, 厚 5 mm。

1. 2 磁控溅射工艺

采用射频磁控溅射系统( JGP045CA) 制备 Na -MoO3 薄膜。 选用 PI 板为衬底, 衬底依次在丙酮、 无水乙醇和去离子水中超声波清洗 15 min, 然后在氮气气流中干燥。 镀膜前, 当腔室真空度达到 5 × 10-4 Pa 时, 通入氩气, 调节腔内气压达到 3 Pa 进行辉光清洗10 min。 清洗结束后, 在沉积压力 1. 2 Pa 和溅射功率250 W 下, 磁控溅射 45 min。

1.3 显微组织表征

采用阿基米德排水法测定 Na-MoO3 陶瓷靶材的密度; 采用 X 射线衍射仪( XRD, BRUX - D8 ) 对 Na - MoO3 靶材和薄膜进行物相分析; 通过扫描电镜( SEM, VEGA3) 和 EDS 能谱仪对 Na-MoO3 靶材的表面形貌和元素分布进行分析; 利用 JSM-7800F 场发射扫描电镜对薄膜微观组织和成分进行检测。

2 结果与讨论

2.1 SPS 烧结温度的影响

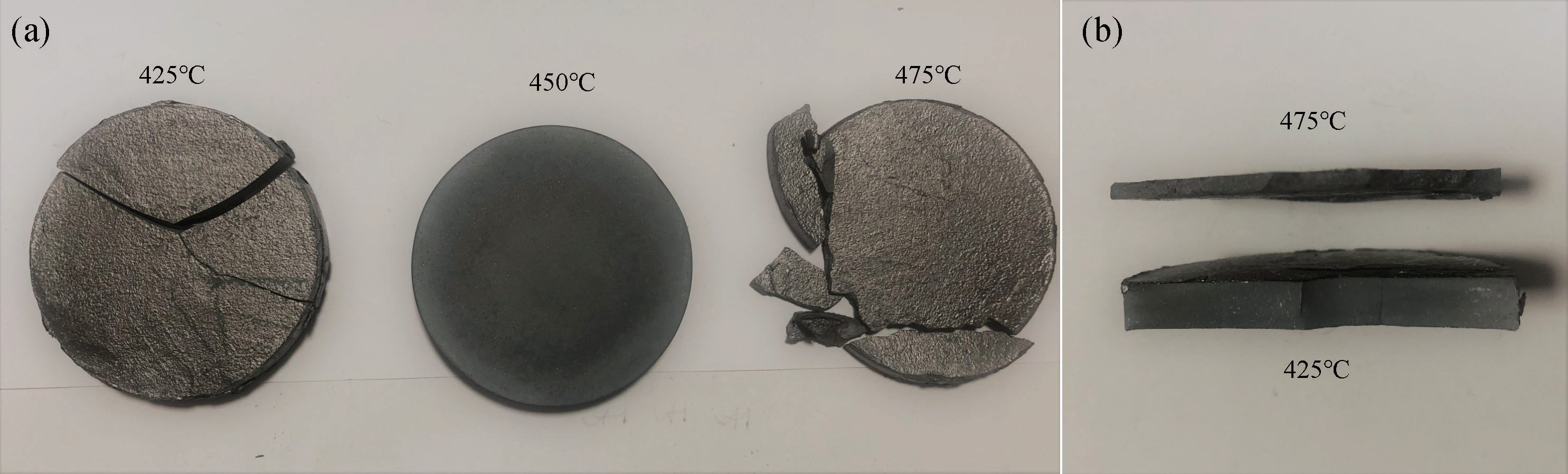

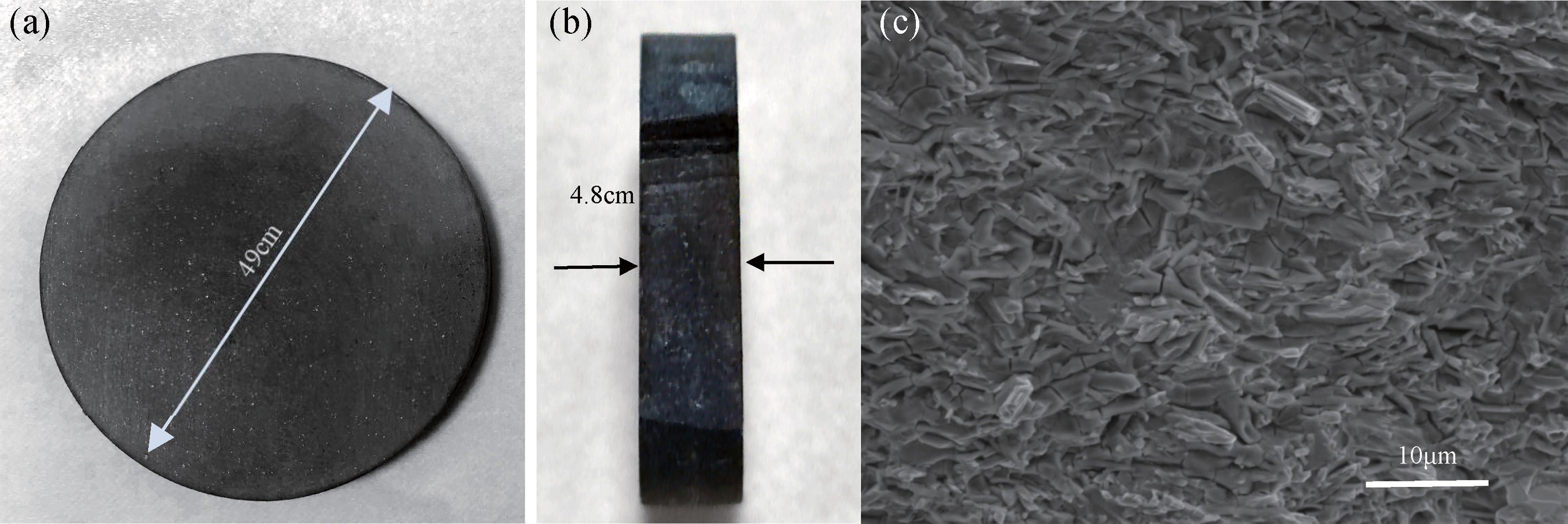

综合考虑原材料的熔点与 SPS 烧结工艺特点, 以含 1% Al、 3% Na 的复合陶瓷为研究对象, 设置425, 450 和 475 ℃ 为实验烧结温度, 探索 Na-MoO3陶瓷靶材的烧结工艺。 不同温度下烧结制备出的 Na-MoO3 陶瓷靶材宏观形貌如图 1 所示。 可以看出, 温度在 425 ℃ 和 475 ℃ 下烧结的样品均制备失败。烧结温度为 425 ℃ 时, 由于烧结温度过低, 原料粉体颗粒之间没有足够的能量运动扩散, 无法形成烧结颈, 粉末颗粒之间未能烧结成型, 多为机械咬合,烧结体结合力低、 易断裂; 同时, 由于烧结温度低, 粉末颗粒压缩变形小, 所得烧结体厚度较大( ≥ 7mm) 。 在 450 ℃ 烧结时, 设定温度约在 MoO3 粉体熔点的 60% 左右, 加之助熔剂 Al 的部分熔化, 使得陶瓷体的烧结机制转变为液相烧结机制, 制备出的 Na-MoO3 陶瓷靶材致密度达到 98%, 厚度为 4. 8 mm。图 2 为 450 ℃ 烧结温度下制备出的陶瓷靶材的宏观形貌与微观组织。 可以看出, 陶瓷体断口致密、 尺寸均匀, 满足磁控溅射与设计要求。 而在 475 ℃ 烧结时, 由于 MoO3 粉体在 500 ℃ 左右即会发生剧烈挥发[ 23] , 加入部分助熔剂 Al 出现大量熔融现象, 导致烧结体样品厚度小于 1. 5 mm, 陶瓷体失重过大, 强度较低。

图 1 不同温度烧结 1A3N 复合陶瓷靶材。 ( a) 表面; ( b) 截面

Fig. 1 1A3N composite ceramic targets sintered at different temperatures. ( a) Surface; ( b) Cross section

图 2 450 ℃ 下烧结的 1A3N 复合陶瓷靶材组织。 ( a) 宏观表面; ( b) 宏观截面; ( c) 微观组织

Fig. 2 Structure of 1A3N composite ceramic target sintered at 450 ℃ . ( a) Macroscopic surface; ( b) Macroscopic cross section; ( c) Microstructure

2. 2 Na-MoO3 陶瓷靶材的物相组成

图 3 为掺杂不同 Na 和 Al 含量的 Na-MoO3 靶材样品的 XRD 图谱。 可以看出, Na - MoO3 陶瓷靶材的主要物相为 β-MoO3 ( 标准卡片 47 - 1320)。 同时, 受掺杂的影响, Na - MoO3 靶材中还会出现较弱的铝酸钠( Nax Aly Oz )、 钼酸钠相( Nax Moy Oz ) 和氧化铝( Al2 O3 ) 峰, 在 27. 3°衍射角还出现少量 α-MoO3 相。

3 不同掺杂含量的 MoO3 陶瓷 XRD 谱。( a) 1%Al; ( b) 3%Na

Fig. 3 XRD spectra of MoO3 ceramics with different doping contents. ( a) 1%Al; ( b) 3%Na

已有研究结果结合国际化学品安全卡 ICSC 编号1010 对钼酸钠的数据分析认为[24] , 钼酸钠在 800 ℃ 以上的加热条件下会分解生成 Na2 O 及其衍生物。 将钼酸钠原始粉在 120 ℃ 下加热 60 min 进行脱水处理并取部分粉末在 450 ℃ 下加热 30 min 后, 分别对粉末进行XRD 分析, 结果如图 4 所示, 可以看出钼酸钠在经过450 ℃ 的加热处理后并未有新相生成。 并且对靶材样品的 XRD 分析结果也显示靶材中并未有 Na2 O 的生成。 表明, 试验所采用的烧结温度较低, 原料中的钼酸钠并没有分解, 仍保持原有结构。

另外, 原料组成中的助熔剂 Al 粉高温烧结过程中会与原料中的 Na2 MoO4 发生化学反应, 生成 Nax Aly Oz 盐Nax Moy Oz 和 Al2 O3 Al+Na2 MoO4 →

在 1%Al 助熔剂的条件下, 随着 Na 含量的增加, 反应生成的 Nax Aly Oz 盐含量增多。 因此, 图 3 ( a) 中16. 1°衍射角处的 Nax Moy Oz 峰相对较强, Al2 O3 峰强度降低。 而当助熔剂 Al 含量过高时, 由于 Al 的增加 Al2 O3 峰强度增加, 并且原料中更多的 Na2 MoO4 会与 Al 发生反应, 导致 Nax Moy Oz 峰强度明显降低。 另外, 从图 3( a) 中还可以发现, 随着 Na 掺杂含量增加, Na- MoO3 靶材的结晶性能受到影响, β-MoO3 主峰强度降低, 且靶材中出现较多的杂峰。 而当提高助熔剂 Al 的加入量时, 靶材 XRD 图谱中的 MoO3 峰强并没有受到明显影响。 至于 α-MoO3 相的出现, 可能是在 450 ℃ 烧结过程中部分 β-MoO3 相转变所致 。

图 4 不同温度下钼酸钠粉末的 XRD 谱

Fig. 4 XRD spectra of sodium molybdate powder at different temperatures

2. 3 掺杂含量对显微组织的影响

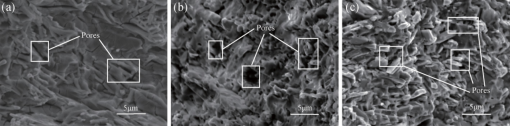

图 5 为在助熔剂Al 含量为 1%时, 掺杂不同Na 含量的 Na - MoO3 陶瓷靶材断口形貌。 可以看出, Na - MoO3 靶材断口呈典型的解理状结构, 对应于 MoO3 载体的片层状结构特性[27] 。 当 Na 掺杂含量为 3% 时, 1A3N 靶材晶粒明显较大, 内部存在少量孔径较小的孔洞 。 随着 Na 掺杂含量的增加, 靶材晶粒尺寸趋于减小; 当 Na 掺杂含量增加到 9% 时, 1A9N 靶材平均晶粒尺寸约为 3 μm。 但是, 在靶材晶粒尺寸减小的同时, 内部组织空隙数量和大小却在明显增大。 结合 XRD 分析可知, 随着 Na 掺杂含量的增加, 更多的Nax Aly Oz 盐在陶瓷体中生成, 割裂 MoO3 晶粒, 造成基体内部空隙增大。 同时, 烧结过程中钼酸钠中的结晶水会以水蒸气的形式挥发, 部分水蒸气会残留在陶瓷体中导致陶瓷体内部空隙增大。 虽然助熔剂 Al 可以增强靶材烧结成型过程中的晶界运动, 促进晶粒生长, 降低材料内部空隙; 但是, 过量的钼酸钠掺杂仍会降低陶瓷体致密度。 因此, 制备时必须控制钼酸钠的加入量。

图 5 不同 Na 掺杂含量 MoO3 靶材断口形貌( 1%Al)。 ( a) 3%Na; ( b) 6%Na; ( c) 9%Na

Fig. 5 Fracture morphology of Na-MoO3 targets with different Na doping content at the condition of 1%Al. ( a) 3%Na; ( b) 6%Na; ( c) 9%Na

图 6 示出了 3%Na 掺杂浓度下, 助熔剂 Al 的掺杂量对靶材断口形貌的影响。 随着 Al 掺杂量的增加, Na-MoO3 靶材断口形貌由解理状断口向峰窝状断口转变, 3A3N 靶材中内部孔隙数量增多。 判断是因为靶材烧结过程中反应生成的 Al2 O3 含量增加所致。 SPS 烧结过程中, 反应生成的绝缘相 Al2 O3 分布于粉体颗粒之间, 降低了 Na - MoO3 粉体的烧结活性; 同时, Al2 O3 的熔点远高于烧结温度, Al2 O3 颗粒的增多会增加粉体颗粒流动、 变形的阻力, 从而使陶瓷材料难以致密化。

图 6 助熔剂 Al 加入量对靶材断口形貌的影响。

( a) 1%Al; ( b) 2%Al; ( c) 3%Al Fig. 6 Effect of flux Al on fracture morphology of targets. ( a) 1%Al; ( b) 2%Al; ( c) 3%Al

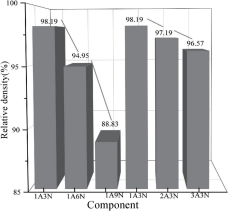

不同成分配比所制备的 Na-MoO3 陶瓷靶材相对致密度见图 7。 随着 Al 和 Na 掺杂含量的增加, 陶瓷靶材的致密度降低, 与显微组织分析结果一致。 当保持Al 含量为 1%时, 随着Na 含量由 3%增加到 6%, 靶材致密度由 98. 2% 降至 94. 9%; 继续加大 Na 含量至9%, 靶材致密度骤降到 88. 7%。 相对致密度的降低进一步说明钼酸钠结晶水会严重影响靶材致密化。 当保持 Na 含量为 3%, 加大助熔剂 Al 粉的掺杂量会使Na-MoO3 靶材中 Nax Aly Oz 和 Al2 O3 的含量增加, Al2 O3绝缘特性和高熔点特性会降低 Na - MoO3 靶材的致密化[31] , 靶材致密度由 98. 2%下降到 96. 6%。

不同成分配比所制备的 Na-MoO3 陶瓷靶材相对致密度见图 7。 随着 Al 和 Na 掺杂含量的增加, 陶瓷靶材的致密度降低, 与显微组织分析结果一致。 当保持Al 含量为 1%时, 随着Na 含量由 3%增加到 6%, 靶材致密度由 98. 2% 降至 94. 9%; 继续加大 Na 含量至9%, 靶材致密度骤降到 88. 7%。 相对致密度的降低进一步说明钼酸钠结晶水会严重影响靶材致密化。 当保持 Na 含量为 3%, 加大助熔剂 Al 粉的掺杂量会使Na-MoO3 靶材中 Nax Aly Oz 和 Al2 O3 的含量增加, Al2 O3绝缘特性和高熔点特性会降低 Na - MoO3 靶材的致密化[31] , 靶材致密度由 98. 2%下降到 96. 6%。

2. 4 掺杂量对 Na 原子回收率的影响

利用 EDS 检测 Na-MoO3 靶材 Na 原子含量, 结果见表 2。 可以看出, Na 原子回收率随着 Al 和 Na 掺杂含量的增加而降低。 相比助熔剂 Al 的加入, Na 的掺杂量对 Na 原子回收率的影响更加明显; 钼酸钠加入量越多, Na 原子流失越严重。 初步分析认为, 随着钼酸钠加入量的增加, Na-MoO3 靶材致密性越差, 陶瓷体中孔隙增多形成连续通道, 低熔点 Na 离子随同结晶水蒸气经过通道逸出靶材的机率也就越大, 由此造成高掺杂含量下 Na 原子回收率的降低。

图 7 掺杂含量对 MoO3 陶瓷靶材致密度的影响

Fig. 7 The influence of doping content on the relative density of MoO3 ceramic targets

表 2 不同成分靶材的 Na 原子回收率

Tab. 2 Na atom recovery rate of targets with different components

|

成分 |

1A3N |

1A6N |

1A9N |

2A3N |

3A3N |

|

Na 含量(%) |

2. 83 |

5. 51 |

8. 02 |

2. 78 |

2. 74 |

|

Na 回收率(%) |

94. 3 |

91. 8 |

89. 1 |

92. 7 |

91. 3 |

2. 5 陶瓷靶材成膜性能

成膜性能是靶材性能最重要的评价指标。 结合靶材的致密度、 Na 回收率和组织成分等综合因素, 选取 1A3N 样品进行磁控溅射探索 Na- MoO3 靶材的成膜性能。 图 8 示出了 MoO3 薄膜的 XRD 图谱。 可以看出, 制备的 Na- MoO3 薄膜表现出典型的非晶结构特征。 前人研究表明, MoO3 的分子结构呈一种非静态层状, 以共顶角和共边的 MoO6 八面体构成。 磁控溅射沉积过程中 MoO3 薄膜易向非晶态转变, 这种结构有利于离子的注入和抽出, 从而能够更好地储存 Na。 另外, 从 MoO3 薄膜的 XRD 图谱中还可发现钼酸钠峰的存在, 这说明有部分 Na 以 Na2 MoO4 相的形式储存下来。 同时, XRD 图谱中发现有单质 Al 的峰出现, 表明靶材中有部分 Al 并未与其他元素发生反应生成杂质相。

图 8 MoO3 薄膜的 XRD 图谱

Fig. 8 XRD spectrum of MoO3 thin film

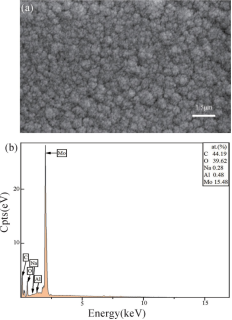

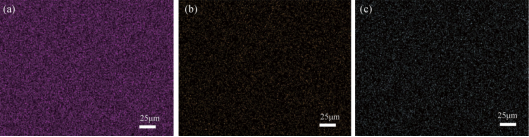

图 9( a) 为磁控溅射所得 Na MoO3 薄膜的表面形貌。 从图中可以看出 Na-MoO3 薄膜生长致密, 晶粒形貌。 从图中可以看出 Na-MoO3 薄膜生长致密, 晶粒形态呈球形, 晶粒尺寸介于 100 ~ 200 nm, 没有明显的晶体结构特征, 与图 7 中 XRD 结果分析一致。 图 9( b) 为薄膜的 EDS 分析结果, Na-MoO3 薄膜中的 Na 原子含量为 0. 28%, 相比 Na - MoO3 靶材中 Na 原子含量2. 83%下降较多。 分析认为, Na 离子化学性质比较活泼, 在磁控溅射与沉积过程中, Na 离子发生了较大的损失。 同时, 对薄膜表面进行喷金和积碳处理也可能导致 Na 含量降低。 图 10 为薄膜表面元素面扫描结果。可以看出, Mo、 Na、 Al 各元素均匀分布于薄膜表面。元素在薄膜表面的均匀弥散分布有利于 Na 均匀穿过Mo 背极层进入 CIGS 吸收层。 因此, 本实验制备的Na-MoO3 薄膜有望为 CIGS 吸收层提供充足与稳定的Na 源。

图 9 Na-MoO3 薄膜显微组织与 EDS 分析。( a) SEM; ( b) EDS

Fig. 9 Microstructure and EDS analysis of Na-MoO3 thin film. ( a) SEM; ( b) EDS

结 论

⑴ 以 Al 为烧结助剂, 采用 SPS 方法制备了 Na 含量较高的 Na-MoO3 陶瓷靶材, 分析了烧结温度和掺杂不同 Al 和 Na 含量对 Na - MoO3 靶材烧结性能的影响。 在Al 含量为 1%、 Na 含量为 3%、 烧结温度为 450℃ 的实验条件下, 可以制备出相对致密度 98. 2%、 钠回收率为 94. 3%的高品质 Na-MoO3 陶瓷靶材。

⑵ 随着 Na 掺杂含量的增加, Na- MoO3 靶材的结晶性能降低, 靶材中的孔隙率增大。 适量 Al 可以增强 Na-MoO3 靶材烧结成型过程中的晶界运动, 促进晶粒生长, 有效降低材料内部孔隙; 但过量加入会反应生成 Al2 O3 , 影响 Na-MoO3 粉体的活化烧结。 而随着Al 和 Na 掺杂含量的进一步增大, Na-MoO3 陶瓷靶材的致密度和 Na 原子回收率均降低。

⑶ Na-MoO3 靶材表现出良好的磁控溅射性能。Na MoO3 薄膜均匀致密, 呈非晶态, Na 元素在薄膜中分布弥散均匀。 由于 Na 原子固有活泼特性, 溅射沉积过程中存在 Na 原子流失现象, 薄膜中的 Na 含量为 0. 28%。

图 10 Na-MoO3 薄膜表面元素面扫描图。 ( a) Mo; ( b) Na; ( c) Al

Fig. 10 Surface scanning for elements on Na-MoO3 thin films. ( a) Distribution of Mo; ( b) Distribution of Na; ( c) Distribution of Al

参考文献:

- ①Schneider N, Tulzo H L, Lincot D, et al. Toward an all-atomic layer deposition ( ALD) process for Cu ( In, Ga) ( S, Se) 2 ( CIGS) - type solar cell [ J ]. Solar Energy Materials and Solar Cells, 2019, 200: 109965.

- ②Nakamura M, Yamaguchi K, Kimoto Y, et al. Cd-free Cu(In,Ga)(Se,S)2 thin- film solar cell with record efficiency of 23. 35% [ J]. IEEE Journal of Photovoltaics, 2019, 9(6): 1863-1867.

- ③Nakamura M, Tada K, Kinoshita T, et al. Perovskite / CIGS spectral splitting double junction solar cell with 28% power conversion

-

efficiency [ J]. Science, 2020, 23(12): 101817.

-

④Ishizuka S, Fons P J. Lithium-doping effects in Cu( In, Ga) Se2

- film and photovoltaic properties [ J]. ACS Applied Materials & Interfaces, 2020, 12(22): 25058-25065

-

⑤Wang M, Hossain M A, Choy K L. Effect of sodium treatment on theperformance of electrostatic spray assisted vapour deposited copper -poor Cu( In,Ga)( S,Se) 2solar cells [ J]. Scientific Reports, 2017, 7(1): 6788.