什么是共溅射和共蒸发?

溅射和热蒸发是两种最常见的物理气相沉积PVD 薄膜涂层工艺技术。这些方法在高真空环境中进行,是半导体、光学、光子学、医疗植入物、高性能汽车和航空工业的核心。

“Co”的意思是相互的、共同的——不止一个。共溅射和共蒸发意味着将不止一种涂层材料应用于基材,从而可以创造出各种具有独特和惊人品质的新的卓越成分和合金,如果没有这种快速发展的薄膜技术,这是不可能实现的。

1. 共溅射

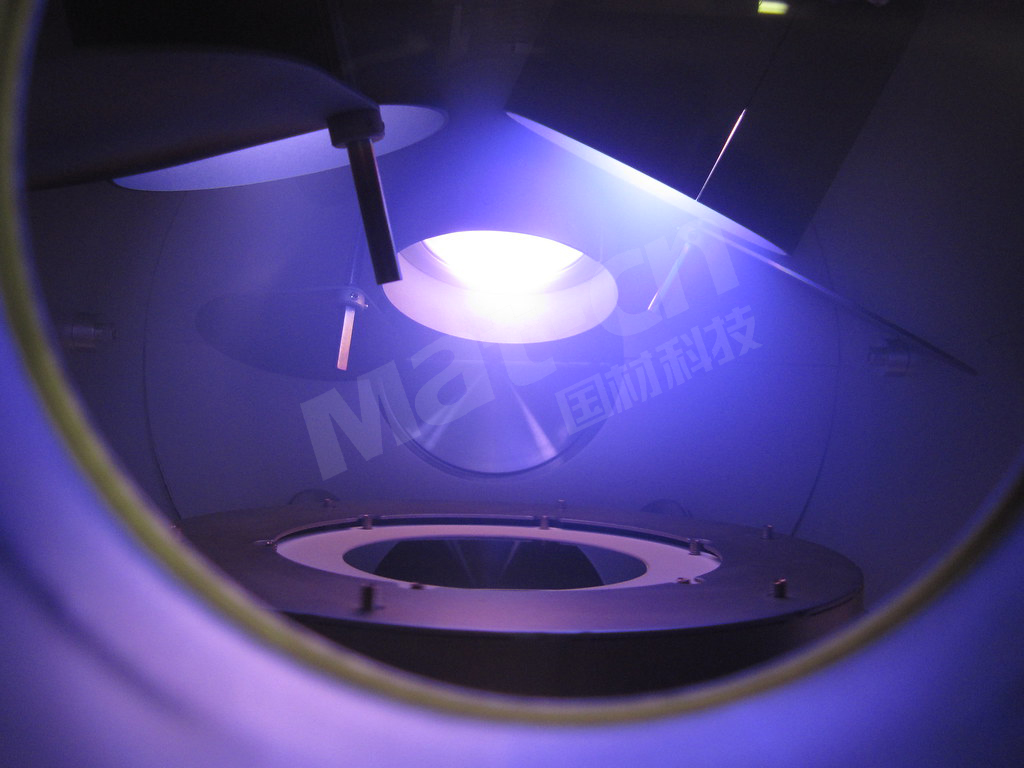

共溅射是在真空室中一次或依次溅射两种或多种靶材(或“源”)材料,通常与反应磁控溅射一起使用以生产组合薄膜,例如金属合金或陶瓷等非金属成分。

它广泛用于光学和建筑玻璃行业。通过利用双磁控溅射对硅和钛等两种靶材进行反应性共溅射,可以在从大型表面(如建筑玻璃)到太阳镜的各种应用中仔细和精确地控制玻璃的折射率或遮光效果。它还广泛用于生产太阳能电池板和显示器。共溅射的应用每天都在增长。

共溅射在工艺室中使用多个阴极(通常为两个或三个),其中每个阴极的功率可以独立控制。这可能意味着具有相同靶材的多个阴极同时工作以提高沉积速率,也可能意味着在工艺室中组合不同类型的靶材以在薄膜中产生独特的成分和特性。

硅靶被溅射到含有氧气作为反应气体的等离子体中,形成折射率为 1.5 的 SiO2。钛与氧一起溅射到等离子体中,形成反射指数为 2.4 的 TiO2。通过共溅射这两种靶材涂层材料并改变每个双磁控管的功率,可以定制涂层的精确折射率并将其沉积在玻璃上,使其达到 1.5 和 2.5 之间的任何所需折射率。

通过这种方式,反应共溅射能够在玻璃和其他材料上形成具有可定制或分级折射率的薄膜涂层——甚至包括随着太阳变强或变弱而改变建筑玻璃反射特性的涂层。

2. 共蒸发

共蒸发是一种热蒸发工艺,与共溅射相比,它可能具有优点或缺点,具体取决于具体应用,最好通过定义蒸发和溅射PVD涂层工艺之间的基本区别来理解这一点。 通过共蒸发,涂层材料在高真空室中加热,直到它们开始蒸发或升华。这是通过使用电子束从电阻灯丝舟/线篮或坩埚中加热和蒸发源材料来实现的。为实现热蒸发薄膜的高度均匀性,通常通过在沉积室内的一个或两个轴上旋转要涂覆的基材来操纵基材。

共蒸发薄膜的常见应用是在塑料、玻璃或其他提供高度不透明性和反射率的基材上的金属化涂层、望远镜镜和太阳能电池板。

基于 Cu(In,Ga)Se2 (CIGS) 的太阳能电池板在薄膜太阳能电池中实现了最高的创纪录效率,创纪录的效率超过 20%。这一成功的关键是 3 阶段共蒸镀工艺,该工艺导致薄膜沉积的前表面和后表面的 Ga 浓度增加的深度双 Ga 梯度。这些是共蒸发工艺在现实世界中提供的化学计量效率类型,使世界变得更绿色、更清洁、更节能,并迅速扩展到未来。

3. 共溅射与共蒸发的比较

共溅射利用阴极靶材的高能轰击,需要更复杂、更昂贵、更高功率的电源。由于溅射利用等离子体以高速原子撞击基板,因此这些高能量和发热可能会损坏基板。

另一方面,热蒸发过程中涉及的能量取决于被蒸发的源材料的温度,因此通常会大大降低高速原子的数量 - 减少损坏基板的可能性

与蒸发相比,溅射具有更好的阶梯覆盖——这意味着在不平坦的表面上薄膜覆盖更均匀。溅射倾向于比蒸发更慢地沉积薄膜。